在压延阶段

关键字: 聚四氟乙烯

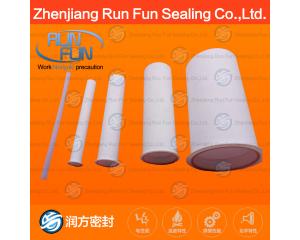

PTFE结晶度基本不变,发生非结晶畸变。片材局部区域开始出现原纤和微孔。在脱脂阶段,压延片材在纵向拉伸作用力和热的作用下形成PTFE基带,结晶度迅速降低,部分晶体收到破坏,部分无定形或结晶区沿拉伸方向取向,同时出现大量原纤和微孔。这一结论为PTFE基带/PU形成机械嵌合黏结提供了科学依据。在扩幅阶段,随着拉伸倍数的增大,原纤长度进一步加大,微孔孔径变大,孔隙率提高。同时原纤由基带的单一方向取向变成多方向。在固化阶段,固化温度影响薄膜微孔结构,进而影响耐水压。同时固化温度又是决定薄膜尺寸稳定性的关键因素。固化温度升高,部分晶粒熔融,无定形区增加,为孔径的发展提供了空间。高温固化也导致部分原纤断裂,孔径进一步增加。薄膜固化后,由于原纤的取向、原纤和结点的阻碍,阻止了分子的进一步滑移,薄膜不能再拉伸,尺寸得以稳定。

PTFE膜在应力和热作用下,会发生多晶聚集体、结晶度、取向的变化,以及分子滑移、原纤断裂与形成、结点变化等,正是这些原因才形成了独特的PTFE“原纤—结点”结构。

从PTFE分子结构看,PTFE是完全对称且无支链的线形高分子,具有规整的长链结构。碳—碳主链完全由氟原子组成的“外壳”包围着。由于氟原子的电负性大,整个主链实际上是被密度很大的电子云包围,导致PTFE分子具有类似棒状的僵硬构型。由于电子云的作用,氟原子的极化率小,分子间凝聚力低,分子与分子间的结合引力变得很小,Kitamura等人采用同时双向拉伸技术研究PTFE薄膜,发现PTFE的拉伸活化能仅为11.3kJ/mol,导致PTFE分子间易于滑动。正是由于PTFE具有分子易于滑动和带状多晶聚集体的特征决定了通过拉伸方法可制备微孔薄膜。

PTFE主链上全部是碳原子,与碳原子相连的均匀为氟原子,对称性高,极易结晶,它所能达到的结晶度均在其他高聚物以上。但大分子棒状僵硬构型和较低的分子间凝聚力,导致PTFE容易形成片晶和非晶交替的结构,这点尤其字冷却不充分时更为明显。