防核生化性能

关键字: 聚四氟乙烯

由于PTFE材料具有极优异的耐化学腐蚀性、阻燃性能,且表面能低、薄膜孔径较小,能阻隔某些有毒气体或气溶胶的透入,其低表面能阻止了某些有毒液体的渗透。通过在薄膜一侧涂覆无孔水蒸气通量高的材料,实现水蒸气的选择性渗透,可以达到完全防护的目的。

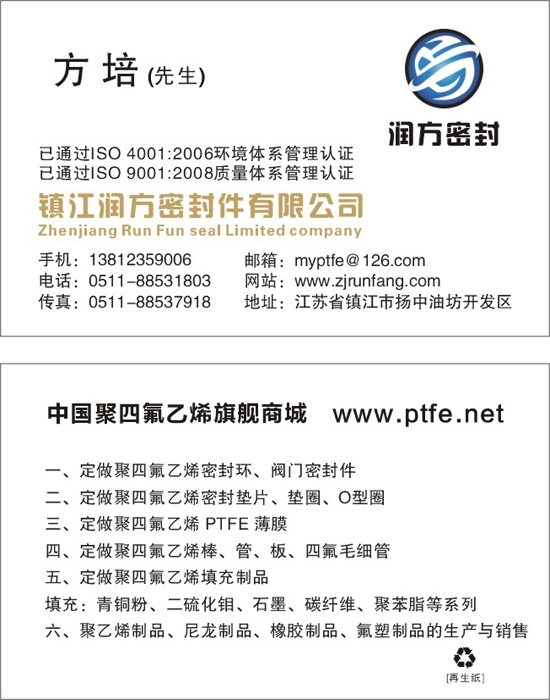

不与PTFE薄膜表面发生相互作用的气体分子在努森扩散和黏性流动的共同作用下透过微孔,气体透过系数与气体分子量的-1/2次方有良好的线性关系,这表面PTFE薄膜对气体的分离性能取决于气体分子量的差异,透过系数随气体分子量的增加而降低。但对于芥子气等气体而言,由于液滴容易浸润PTFE薄膜,因此推测毒剂气体分子可与薄膜发生相互作用,会存在表面扩散流和毛细管凝聚的影响。薄膜经改性后,界面张力进一步降低,毒剂液滴不能在薄膜表面铺展、渗透,此时可假定http://www.ptfe.net毒剂气体不与改性后的薄膜发生吸附作用。因此,可依据气体透过系数与气体分子量的-1/2次方呈线性关系这一规律,对战争中经常使用的气态或气溶胶化学毒剂的透过性能与空气的透过性能进行预测比较,用以理论评估PTFE薄膜作为化学防护材料的防滑能力。

孔径对PTFE膜的“液-气”和“气-气”防护性能的影响,随PTFE微孔薄膜孔径的增加,防毒时间下降。气体分子以努森扩散和黏性流动的形式透过膜孔,单孔气体透过速率与薄膜平均孔半径的3.68次方成正比,小孔径的PTFE薄膜可降低气体的透过系数。因此,对于化学防护而言,使用纳米孔径共同拉伸PTFE/PTFE薄膜是非常有意义的。

将不同膜层压织物进行“液-气”和“气-气”防护性能测试,对于化学战剂的“液-气”、“气-气”防护而言,不同致密层的渗透时间不同,说明材质对毒气的防护性能有很大的影响。PU薄膜的防护性能明显优于PES薄膜,PTFE复合膜的防护性能优于单纯致密膜。

常用毒气的分子量均远大于空气,其透过性能多在空气透过量的40%以下。此时,由于在气体的透过机理中黏性流动的存在,小分子量的气体(如水蒸气、空气等)仍将有良好的透过性能,这使PTFE薄膜具备气密式防化材料所不能具备的透气性能。尽管纯PTFE薄膜对这些有毒化学武器的分离因子并不十分显著,但与常用服装比较,其所具备的防护能力将至少使逃生时间延长1倍以上,因此将PTFE薄膜用于军用防护服装有着重要意义。

对于同种材料而言,随致密膜材料厚度的增加,透过时间增长,气体的透过性能下降,防护性能明显提高,这与气体在致密膜中的溶解-扩散机理相对应,这一规律也与其他防护材料的规律类似。